|

|

注射剂生产设备的使用与维护

发布时间:2025/2/25 浏览次数:148

注射用粉针剂有两种类型,一种是注射用冷冻干燥产品,即将药物溶液分装后通过冷冻干燥法制成固体块状物;另一种是注射用无菌分装产品,采用灭菌溶剂结晶法或喷雾干燥法制得的无菌原料药直接分装密封后的产品。 无菌分装粉针剂生产工艺流程如图11-7所示。

一 、认识设备 1.主要结构 主要由西林瓶洗瓶机、粉针分装设备、粉针轧盖设备等组成。 2.工作原理 (1)洗瓶:超声波洗瓶机由超声波水池、冲瓶传送装置、冲洗部分和空气吹干等部分组成。工作时空瓶先被浸没在超声波洗瓶池里,经过超声处理,然后再直立地被送入多槽式轨道内,经过一个翻瓶机构将瓶子倒转,瓶口向下倒插在冲瓶器的喷嘴上,由于瓶子是间歇式在冲瓶隧道内向前运动,其间共经过多次气-水交替冲洗,最后再由冲瓶器将瓶翻转到堆瓶台上,送至灭菌烘干机入口处。 (2)烘瓶:湿瓶从一端进入灭菌烘干机内,经过网带缓缓向另一端出口传送,在此期间经过干热空气处理,湿瓶被烘干、灭菌。 (3)分装:常用分装设备有两种,一种为螺杆分装机,另一种为气流分装机。螺杆式分装机的工作原理是利用螺杆间歇旋转,按计量要求将药物定量装入西林瓶。气流分装机利用真空吸取定量容积粉剂,再经过净化干燥压缩空气将粉剂吹入西林瓶中,其装量误差小,速度快,机器性能稳定。

(4)轧盖:粉针轧盖机按工作部件可分为单刀式和多头式,按轧盖方式可分为挤压式和滚压式,国内常用的是单刀式轧盖机。工作时,盖好胶塞的瓶子由进瓶转盘送入轨道,经过铝盘轨道时铝盖供料振荡器将铝盖放置于瓶口上,由齿板控制的一个齿槽将瓶子送入轧盖头 部分,底座将瓶子顶起,由轧盖头带动作高速旋转,由轧盖刀压紧铝盖的下边缘,同时瓶子翻转,将铝盖下缘轧紧于瓶颈上。 二、操作设备 (一)生产前准备 分装岗位人员按照人员出入B级区管理规程进行更衣、手消毒等程序后进入B 级洁净 区。生产辅助人员和无菌室辅助人员按照无菌室物品出入规程和传递柜使用操作规程 将分装生产中使用的无菌原料脱包并传递到原料暂存间。 (二)西林瓶的洗涤和灭菌 (1)检查纯化水、注射用水管路是否畅通,打开阀门并放水5min。 (2)洗瓶机按超声波洗瓶机清洁规程进行清洁。 (3)灭菌干燥机(隧道烘箱)按干燥机(隧道烘箱)清洁规程进行清洁。 (4)纯化水初级及二级过滤滤芯分别为10μm 、5μm, 注射用水及压缩空气的初级及二 级过滤滤芯分别为1μm 、0.22μm, 压力均在0.18~0.20MPa。 (5)检查纯化水、注射用水澄明度,符合规定后,开机进行试车。 (6)在放水过程中检查注射用水澄明度,如不符合规定立即停车,将水排放一段时间后,再次检查仍不合格,则需更换滤芯,直至检查合格。 (7)开启洗瓶机,按超声波洗瓶机操作规程开始洗瓶。 (8)洗瓶过程中,每2小时抽查清洗后的西林瓶,从洗瓶机每个退瓶轨道上取4支已清 洗过的西林瓶,加入过滤后的注射用水约2mL, 戴上乳胶手套,用手指将瓶口堵住,轻轻翻转检测其澄明度,合格率≥95%为符合要求,并将检查结果记录在检验记录中。如发现澄明度不合格停车找出原因,并采取措施排除原因后重新操作。 (9)清洗合格的西林瓶,经180℃,90min灭菌后(或进入隧道烘箱,350℃,5min灭菌)输送至分装室。 (三)工作结束 (1)切断洗瓶机电源开关。 (2)待隧道网带上的瓶子全部进入无菌室后,关闭隧道烘箱总电源。 (3)清洁清场。 (4)清除本批操作中的剩余瓶。 (5)清除废弃物。 (6)按超声波洗瓶机清洁规程对洗瓶机进行清洁。 (7)按洗瓶室清洁规程对洗瓶室进行清洁。 (8)按隧道烘箱清洁规程对隧道烘箱进行清洁。 (9)填写清场记录,经QA人员检查员检查合格后,在批生产记录上签字,并发放清场合格证。 (10)按进出B 级洁净区更衣规程离开岗位。

三、标准操作程序(示例) (一)生产程序 (1)分装间内的A级层流(包括分装机层流、加粉层流、出瓶层流)在B级洁净区环境大消毒后开启并一直保持开启状态至B级洁净区无菌环境破坏。每天生产前须确认分装间内的温湿度和分装机内部的温湿度符合批生产记录的要求才可生产。若不符合,人员应及时退出分装间并通知工程部人员调节分装间的温湿度。空调运行正常后,等待空调自净30min后人员可再次进入分装间进行操作。 (2)原料桶称重:批生产前,将需使用的原料桶称重并打印称重记录。批生产后,将本批使用过的原料空桶称重并打印称重记录,称重结果需附在批生产记录中。称重前后,分装岗位人员应按照电子秤操作规程对电子秤进行校正。以上工作在原料暂存间中完成,暂存间中领取原料时需填写物流交接记录。 (3)将无菌原料从原料暂存间取出,由分装岗位人员转运至分装间,核对品名批号与批记录一致后,使用经无菌过滤的75%酒精消毒原料桶外壁,在加粉层流下拆封,拆封同时检查桶口是否有异物,确认无异物后按照分装机标准操作规程中的加粉步骤进行加粉操作。生产过程中要根据生产排程适量领料,并注意控制原料在车间存放时间,从原料领取到产品入库时间不得超过48h,若生产发生异常,不能继续生产时,分装岗位要及时将未使用原料退出洁净区,并通知辅助人员及时办理退库。 (4)将适量的胶塞由存胶塞间通过转运推车转运至分装间,在胶塞层流箱的托架上拆除外层塑料袋,外层包装袋拆除后将其立即放置到胶塞层流箱中,关闭胶塞层流箱的门后,操作人员通过手套箱将胶塞内袋用剪刀拆口,打开上胶塞门把胶塞倒入胶塞振荡器中。在存胶塞间中取出胶塞时需填写物料交接记录。 (5)按照分装机标准操作规程进行设备运行操作。 (6)生产过程中,原料上料依据分装机人机界面的报警信息“粉位1低液位”,胶塞上料 依据分装机人机界面的报警信息“胶塞位1缺少胶塞”。 (7)IPC 自动称量装量控制。在分装机界面中设置本批生产的标准装量和松密度,在IPC界面中依据批记录中规定设置装量偏差范围和标准装量。确认设置正确后在IPC界面中选择“自动调节”程序,待装量合格后开始正式生产,正式生产后每半小时选择一次装量“抽样 模式”对产品称重,生产结束后在IPC 界面中停止并保存本批装量记录。巡线人员在批装量记录保存后,将U盘插入D级洁净区分装机电控柜的USB接口上并通知分装岗位人员将本批装量数据复制至U盘中。 装量记录说明: ①深色虚影部分:装量超过厂控线,此类产品将被剔除同时设备将报警和停机; ②浅色虚影部分:装量超过内控线,此类产品不被剔除同时设备将报警; ③数据字体暗灰色部分:此类为生产调机数据,不放入正式生产数据的统计;

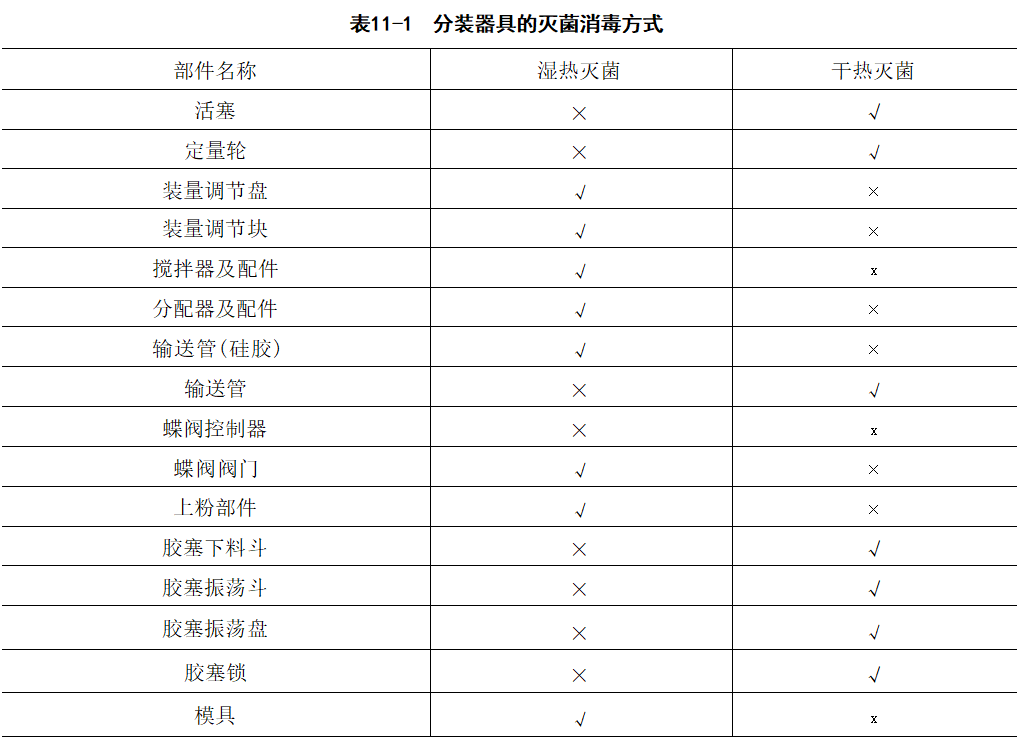

④ 下划线部分:操作人员依据此数值手动调整过本分装轮的装量。 (8)手动称量装量控制。手动称量前,按电子天平操作程序对电子天平进行校正,并填写仪器校正记录。按分装机标准操作规程关闭IPC称重系统,在分装机界面中按制造指示书设置本批生产的标准装量和松密度,之后开机检测装量,只有连续4轮(若产品1次分装,则每轮取连续的16瓶检查装量,若产品为2次或3次以上分装,则每轮取连续的8瓶检查装 量)装量称量结果都稳定在车间内控范围内且没有偏离趋势时,才可以正式分装生产。正式 生产后,每半小时根据各产品分装次数取出相应数量的半成品检查装量,如实填写装量抽查记录,并根据装量称量结果,在AFG “生产菜单”的“充填站”输入活塞角度修正值,及时调整装量。将装量检查的半成品置于废品容器中,做销毁处理。 (9)工作结束以后,按粉针车间清场规程做好清场工作及设备、环境清洁消毒工作。 (二)器具清洗、组装和灭菌 1.器具清洗 分装机上需清洗的部件分为4个部分:与原料接触部件、与气体介质接触部件、与胶塞接触部件、模具。 以上各部件由传递窗送出,在器具清洗间中,使用40~60℃的注射用水冲洗,冲洗过程中需确保部件的所有角落都清洗到。清洁标准以无肉眼可见异物为合格标准。 器具清洗有效期:设备清洗结束后一般在8h内灭菌,否则需重新清洗。 2.器具组装 器具清洗完成后转移到器具灭菌间中,在组装台上进行组装。 3.分装器具的灭菌消毒方式 分装器具的灭菌消毒方式见表11-1。

4.器具灭菌时摆放原则 (1)器具摆放时不应叠加放置; (2)器具摆放时尽量将同一部分的各零部件放置在一起。 5.灭菌 分装人员确认所有需灭菌的器具都放入灭菌柜后通知无菌室辅助岗位人员分别开启湿热灭菌程序和干热灭菌程序。 6.器具转运 (1)从B级区取出器具时需提前30min打开灭菌柜出口的A 级层流; (2)使用75%酒精擦拭消毒转运推车和不锈钢密封转运桶,在A级层流下将各部件放入密封转运桶中并在A级层流下盖好桶盖; (3)将密封转运桶推至分装间加粉层流下方。确认A级层流已打开的情况下,打开密封转运桶盖,将桶内的部件装配至设备上。 (三)操作填写及复核制度 (1)操作人员根据批记录上的要求记录原料批号、产地、湿含量,称好每桶总重、皮重,计算净重并记录。标准装量及其偏差范围由巡线人员计算和填写,分装岗位人员复核。 (2)同一工位的产品装量偏差值较大时需停机查找原因,待影响因素解决后进行100% 称重程序直到装量稳定后可恢复生产。对于此时间段内的产品应逐个排查,确保无不合格品流入下一道工序。 (3)操作过程中按实际情况在分装生产记录表上逐项填写生产记录,不得后补记录、提前记录,修改需要签名,必要时注明原因。 (四)人员卫生要求与操作行为规范 (1)B 级洁净区操作人员自觉遵守无菌卫生管理制度,严格按规定的要求更衣、消毒后进入无菌室,不得戴首饰、化妆、留长指甲,进入B级洁净区须戴乳胶手套和护目镜。 (2)B 级洁净区内不得存放与生产无关的任何私人物品。 (3)操作人员在取放物品后或做好一个动作后,要立即用75%酒精消毒双手,平时每隔半小时用经无菌过滤的75%酒精消毒双手。 (4)胶塞上料过程中,禁止手部直接接触胶塞。若必须时,则应通过使用经湿热灭菌过的工具接触。 (5)人员在对人机界面操作时,禁止使用指尖,应使用指关节进行相关操作。 (6)对于需穿过分装机输送带下面的人员应进行相关培训,确保人员穿过时手部或其他部位不接触地面和设备表面。 (7)进入分装间的人员穿过输送带的次数应有所控制。分装辅助人员除在必要的情况(如:传递原料和胶塞、加粉和胶塞上料等)下穿过分装机输送带外,应尽量减少不必要的穿越次数。分装操作人员也应尽量减少不必要的穿越次数,同时人员穿过输送带时需将输送带上的产品清空。 (8)人员在B级区内尽量小幅度走动,若无必要情况尽量坐着。 (五)半成品质量标准及控制规定

如表11-2所示为半成品质量标准及控制规定。

(六)技术经济指标的计算

(1)标准装量(mg)=标示量/湿含量

(2)理论产量(支)=实用原料量/标准装量

(3)分装收率(%)=分装产量/理论产量*100%

(七)注意事项

(1)安全防火及劳动保护

① 生产区内严禁烟火。

② 所有电器及开关要经常检查,防止接触不良和火线接地等短路引起火星,造成触电和着火。

③ 对抗生素有过敏反应的工作人员,应避免在分装岗位,以免发生意外。

④ 对于破瓶、碎玻璃应使用器具清洁,不应使用手部接触以免划伤。

(2)异常情况的处理及报告

① 若无菌室温湿度和压差值超出标准控制值时须立即停止生产,第一时间通知工程部调整空调,同时应通知QA和巡线人员。等待环境重新建立后经QA人员允许后方可再次

生产。

② 操作人员可自行排除一般故障,涉及电气与机械调整时须通知设备维护人员进行维修。

(3)分装间同时进入人员一般不能多于3人。

(4)分装岗位在生产中使用的75%酒精或其他消毒剂均应经过无菌过滤且在有效期内。

(5)生产过程中人员有大幅度操作动作后应退出分装间到无菌外衣间中整理着装并核对是否有头发外露,确认和调整后重新进入分装间。

(6)只有在IPC 称量系统异常或试生产调机时才可关闭IPC自动称量系统;且改用手动称量模式前,须得到生产主管同意,并经过品管部批准后方可执行。

(7)在手动称量模式下,分装岗位可根据实际情况适当增加抽样频率。

(8)正常生产过程中如需对分装机层流内区域进行操作(如扶倒瓶、加胶塞等)时,都需通过分装机配套的手套箱进行操作,每天生产前需仔细检查各手套箱手套是否破损,并用75%酒精对手套内外表面进行喷雾消毒。

|